深圳市科翔模具有限公司

電話: 86 - 755 - 2977 3559

電話: 86 - 755 - 29604615

傳真: 86 - 755 - 2960 4572

郵箱: [email protected]

[email protected]

地址: 深圳市光明新區公明街道西田社

區第二工業區24棟A區

一、引言:

本文主要是對汽車左右安全帶固定件類似的產品產生嚴重的變形問題進行研究、優化。變形無論是對制品的外觀還是使用性能而言,都將會產生嚴重的質量問題。通過運用 Moldflow 3D技術的高仿真求解器解析制品產生變形的原因,找出應對方案,為企業實際生產提供優化及參考。

二、變形分析概述:

此產品要求較高,特別是產品的變形問題,此類產品的變形至今都很難找到準確的應對方法,生產出來的產品變形較大,基本上都是超出公差范圍,客戶不能接受。那么交樣或批量生產該怎么進行呢?

我想每個公司都有自己的方法,但問題不解決制品肯定會出現潛在的問題,例如應力釋放(在一定的溫度下)的一天,釋放之后的產品將會出現變形。又或者制品的機械性能降低,在出現意外事故的過程中,產品的機械性能明顯下降致使產品斷裂等。 產品變形產生的原因有很多,歸根結底都是由于制品的收縮不均導致制品各區域的拉力大小不等的結果。應對方案也有很多,通常解決制品變形的方法有:加筋位、調整冷卻液溫度、局部區域加減膠、改變澆口位置、改變分子(玻纖)取向、修改制品結構、調整工藝等。

那么我們需要有針對性的對不同產品進行分析,在分析時我們都會運用相關的軟件進行模擬,這里介紹一下Moldflow軟件,Moldfllow軟件里面有中性面、雙層面和3D這些網格類型,不同的產品應該使用不同的網格類型,因為分析的準確性不一樣。即使選對了網格類型分析出來的變形結果有的仍和實際打出的產品相差較大,那么是什么原因導致的呢?原因有:不可信的UDB、工藝設置、實際試模的機臺、水路和水溫等,在這里簡單的講一下材料的UDB文件,我們知道Moldflow材料庫中的部分UDB文件和大多數材料廠商所提更的材料UDB均沒有測試修正后的收縮,這樣的誤差最高可達到一半的比例,不過Moldflow作為注塑界的知名軟件分析出的結果肯定是和實際產品變形趨勢是一致的,能否將軟件運用到實際當中去,這就需要Moldflow工程師應當具備各方面的技能和經驗。

三、案例描述 :

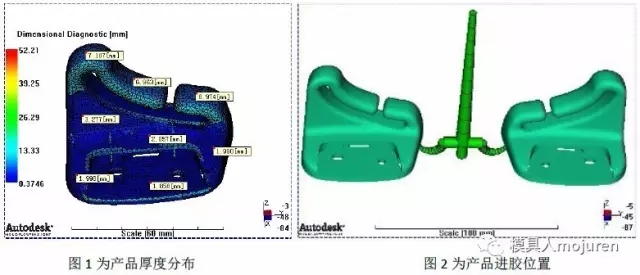

此產品為汽車安全帶固定件: 產品最大外形尺寸:70*45*63,產品平均肉厚:1.8~7.0mm,產品肉厚差異較大,因此采用3D網格分析,如圖1所示。材料:ABS+PA6-GF8 Terblend N NG-02 : BASF .此材料已做修正,質量指示器為銀級,此材料可信度較高。 模具為一模兩件,由于產品量大,因此進膠方式為冷流道隧道澆口進膠,如圖2所示。

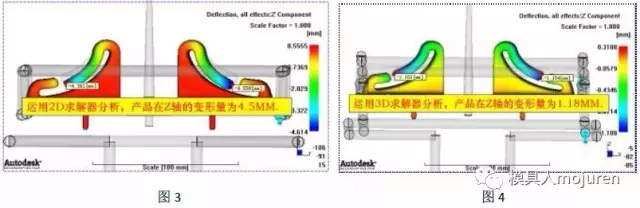

此產品雖有拐角,但不可使用雙層面網格含有拐角效應的選項進行分析,由于此產品的形狀、壁厚分部不均且壁厚變化較大已不符合使用雙層面網格的要求(在這里我用雙層面網格分析了一下,如圖3所示。分析出的變形高達4.5MM),因此采用3D網格分析,分析出來的產品最大變形為1.18MM,如圖4所示。

我們對產品做了1.2MM的反變形,理論上試模出來的產品不會變形,但實際試模出來的產品仍有1.8MM的變形,通過調整各種工藝參數均無效,試模之后的產品如圖5-1、5-2、5-3所示

四、案例分析及改善方案:

此產品用Moldflow 3D技術分析,也已經做了反變形,但實際試模出的產品仍有較大的變形。

1.澆口冷卻時間:

使用牛角進膠在Moldflow軟件中模擬出來的變形為1.2MM,使用澆口大小為1.2MM,我們來看一下澆口的凍結時間,如圖6-1、6-2所示。

可以看到產品最后區域高達146S才可頂出,離澆口最近的區域也要近30S才可頂出,而澆口只需11S就可頂出,可見澆口冷卻過早,制品得不到充分的補縮,因此在頂出之后產品的收縮較大,導致產品變形也較大,那么在軟件里面的變形為什么保壓充分和保壓不充分產品的變形都是只有1.2MM呢?答案很明顯理論與實際不相符,實際所采用的工藝以及其他方面的問題都有可能會造成產品的變形。在這里要考察Moldflow工程師實際解決問題的能力。

2.填充壓力:

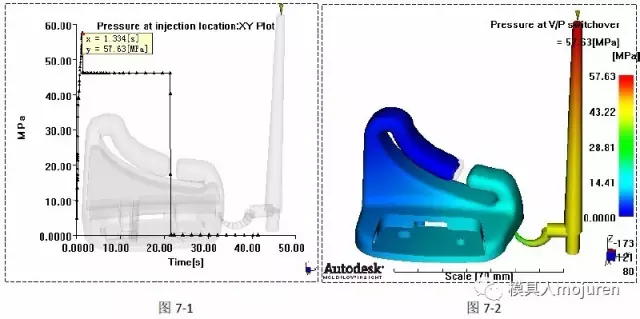

在制品填充的過程中壓力最好不要太大,較大的壓力會使壓力很難均勻的傳遞到產品的各區域,很有可能造成薄壁區域的快速冷卻,繼而阻止后繼壓力的傳遞,形成蝴蝶效應。這種不良的效應破壞性相當大,會造成產品很多方面的缺陷。此產品噴嘴處的壓力及轉換時的壓力,如下圖7-1、7-2所示

上圖可以看到此產品的壓力并不大,因此此產品的變形不是壓力較所致。

3.解決方案:

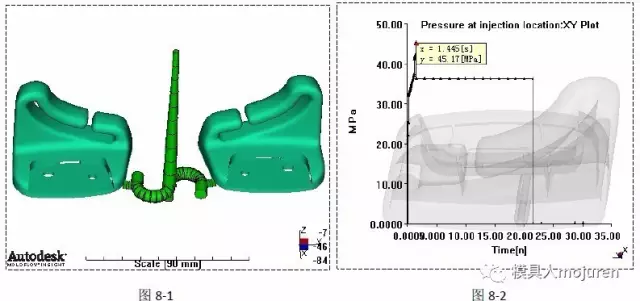

我們知道對這個產品而言不論澆口位置移動到什么地方,玻纖經過產品上側的流動及取向都是一樣的,因此移動澆口位置改變不了玻纖的取向。要解決此產品的變形只能將壓力降低和充分補料,同時不可將冷料帶到模腔中去,我們知道此材料特別容易在高溫下冷卻,澆口處很容易出現流延和冷料,繼而堵塞澆口。因此取消牛角進膠取而代之為搭底進膠,同時也可降低壓力。修改方案如圖8-1、8-2所示。

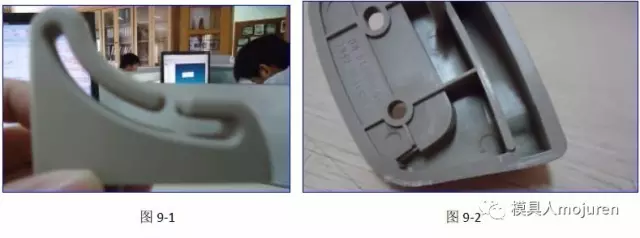

在這里制品仍做了1.2MM的反變形,澆口由原來的牛角進膠改為現在的大水口搭底進膠,分流道改為了S形,可防止主流道及分流道 的冷料進入模腔。實際的試模產品如圖9-1、9-2所示,產品無變形

五、結論:

此產品雖然結構較簡單,但變形問題嚴重影響了產品的質量并且很難解決。此類似產品的變形問題在注塑行業經常出現,雖用了其它的一些方法生產,但始終解決不了根本性的問題,還浪費了大量的人力物力。因此我們在模具設計階段一定要提前解決產品將來可能出現的缺陷問題,Moldflow 終究只是個軟件,并不能反映所有問題,因此需要工程師不斷的積累經驗,觀察試模出來的產品與模流分析結果是否一致,找出原因并不斷的對比以找到適合本企業的一個標準,作為企業寶貴的Know-How. 通過Moldflow的全面運用,建立企業最寶貴的知識數據庫,這樣工程師的水平會迅速提高,企業的整體水平也會得到提升。

深圳市科翔模具有限公司是一家專業的塑膠模具設計生產工廠,致力于中型汽車模具, 電子產品, 家電類產品, 家用品, 工業應用, 農業, 醫療器械等產品模具設計開發及生產.長期以來, 我們通過給客戶提供價格低, 質量好, 交期準的服務, 贏得了海內外客戶的一致好評。可以通過我們公司官網(http://sft-pay.com/)查看更多塑膠模具產品、塑膠注塑產品、塑料產品等等一些定制模具開模。

下一篇: 如何預防模具拉不開模? 深圳塑膠模具開模

掃一掃

添加微信咨詢

全國免費服務熱線

137-1421-9339